/ Российская металлургическая компания ПАО «Корпорация ВСМПО-АВИСМА» — лидер по производству титана

/ Корпорация глубоко интегрирована в мировую аэрокосмическую индустрию и является стратегическим поставщиком для компаний из 50 стран

/ Слиток титана плавится до 10 часов, и все это время специалист должен неотрывно наблюдать за печью. Чтобы автоматизировать и оптимизировать процессы, было принято решение разработать систему технического зрения

Российская металлургическая компания ПАО «Корпорация ВСМПО-АВИСМА» — лидер по производству титана. Корпорация глубоко интегрирована в мировую аэрокосмическую индустрию и является стратегическим поставщиком для компаний из 50 стран.

Изготовление титановых слитков начинается с плавки в печи. Это довольно сложный и опасный процесс, который контролируется операторами.

Специалисты предприятия следят за металлом через специальные оптические устройства.

Слиток титана плавится до 10 часов, и все это время специалист должен наблюдать за печью. Чтобы автоматизировать и оптимизировать процессы, руководство ПАО «Корпорация ВСМПО-АВИСМА» приняло решение обратиться за помощью к партнеру — ИТ-компании «Инфосистемы Джет» — для разработки системы технического зрения. На металлургическом предприятии появится возможность записывать и сохранять видеозапись каждой операции. В планах — создание видеоархива, использование которого позволит проводить точный анализ производства при выплавке.

Переплавленный слиток меньше диаметра кристаллизатора печи на несколько сантиметров. По окончании переплавки он принимает форму кристаллизатора. Электрод, состоящий из кусков титана и титановой губки, переплавляется электрической дугой. Температура плавления — свыше 1600 °С. Мощность потребления электроэнергии — 1 МВт в час.

Проблемы, которые решает видеозапись выплавки титана

- Контроль качества. Процесс выплавки автоматизирован — вмешаться в него невозможно, поэтому при осмотре готовых слитков важно произвести их анализ, чтобы выявить отклонения в технологическом процессе. Например, в зоне контакта слитка со стенкой кристаллизатора может появиться так называемая огненная корона. Фактически это корка, которая образуется на поверхности выше уровня наплавляемого слитка из-за набрызгивания и налипания на поверхность кристаллизатора продуктов плавки.

- Безопасность. Плавка титана — сложный технологический процесс. Техническое зрение — дополнительный инструмент для обеспечения безопасности процесса плавки.

- Доказательство качества. Действующие системы наблюдения не соответствуют современным требованиям к визуальному контролю. Поэтому компании потребовались интеллектуальные методы наблюдения. Проанализировав проблемы и потребности, на предприятии пришли к идее создания унифицированного решения на базе современной цифровой платформы, которое позволит смотреть, записывать и хранить видео каждой плавки титана.

«В 2015 г. мы предприняли первые попытки оборудовать печи видеокамерами с помощью других подрядчиков. В результате для каждой печи появилось свое решение, однако их было сложно обслуживать и не было возможности записывать видео. В 2019 г. инженерам была поставлена задача разработать и внедрить унифицированное устройство видеонаблюдения со стопроцентной отказоустойчивостью и с дублированием всех элементов. В результате была создана первая версия устройства. Однако при эксплуатации обнаружился целый ряд недостатков».

Павел Ковальногов,

заместитель директора по ТОиР АСУ ТП и связи ПАО «Корпорация ВСМПО-АВИСМА»

Задачи и ход проекта

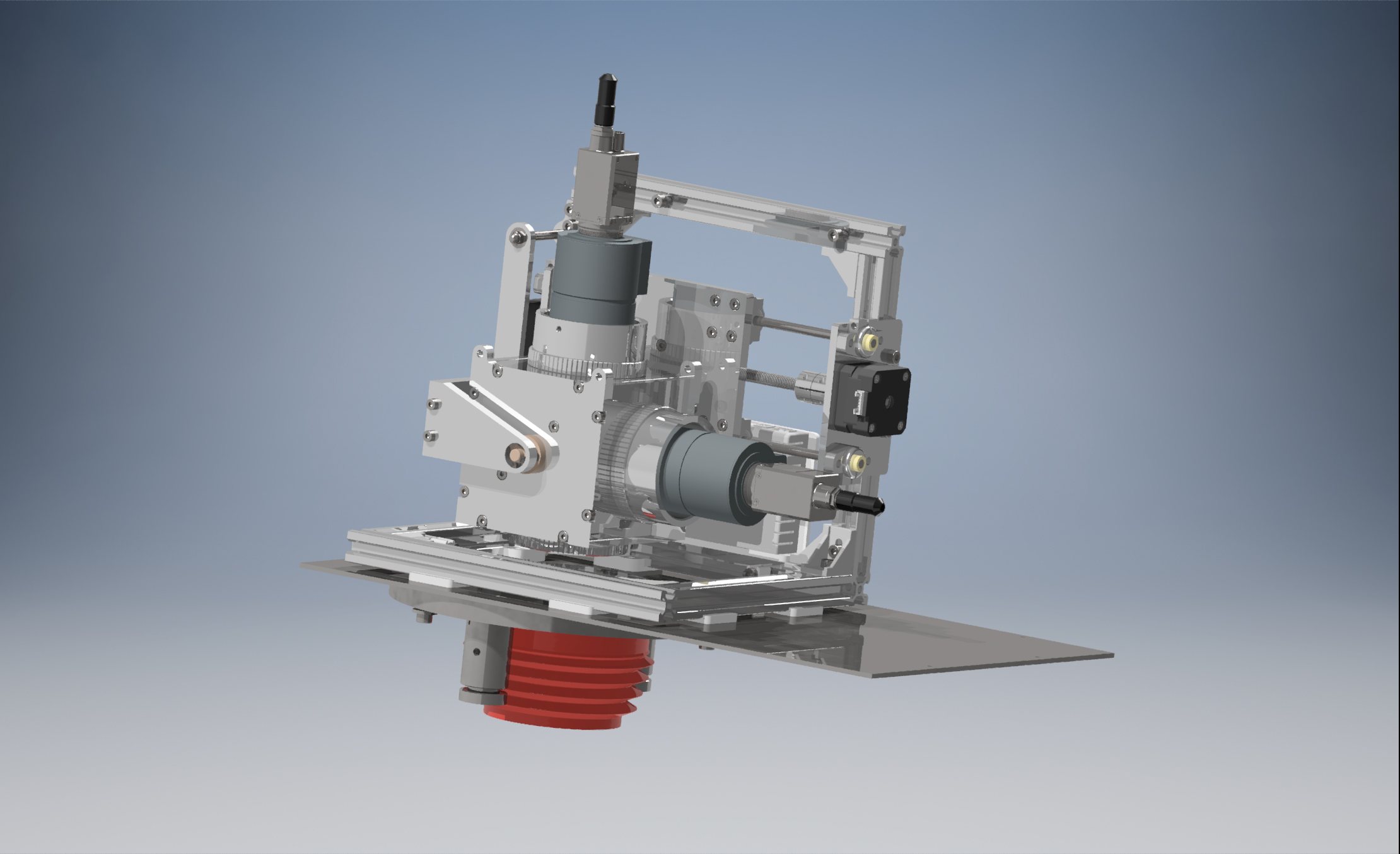

Пилотный проект подразумевал разработку прототипа технического зрения для наблюдения за процессом переплава титана в вакуумно-дуговой печи.

Всего было три этапа:

- подготовка конструкторской документации для оборудования и разработка программного обеспечения;

- сборка программно-аппаратного комплекса (ПАК);

- проведение испытаний на печи.

Процесс выплавки автоматизирован — вмешаться в него невозможно, поэтому при осмотре готовых слитков важно произвести их анализ, чтобы выявить возможные отклонения в технологическом процессе.

Сотрудничество с компанией «Инфосистемы Джет»

Проект по созданию системы видеонаблюдения за выплавкой титана для ПАО «Корпорация ВСМПО-АВИСМА» стартовал в 2019 г., но был заморожен из-за пандемии коронавируса. Перезапуск произвели в октябре 2022 г., а в августе 2023-го стартовала опытно-промышленная эксплуатация устройства. В итоге была создана уникальная система видеонаблюдения с разработанным для нее программным обеспечением, включающая видеоблок, системный блок с монитором и пульт дистанционного управления.

«Согласно инструкции, если оператор не видит процесс плавки (например, из-за поломки видеокамеры), то должен остановить его. А это означает, что есть вероятность получить слиток с отклонением по качеству».

Павел Ковальногов,

заместитель директора по ТОиР АСУ ТП и связи ПАО «Корпорация ВСМПО-АВИСМА»

Видеоблоки

Одна из важнейших задач проекта — обеспечить максимально возможный охват всего внутреннего пространства печи с учетом ограничений. Это можно сделать, разместив камеры с двух сторон на крышке печи. Кроме того, в соответствии с техническим заданием, требовалось обеспечить резерв в случае выхода из строя одной из камер. Таким образом, предстояло разместить по две камеры, слева и справа.

Специалисты компании «Инфосистемы Джет» установили светопрозрачное зеркало, которое половину света пропускает, а другую часть — отражает. Разделение света на два потока позволило использовать пару камер над одним технологическим окном печи. При проектировании системы видеонаблюдения специалистам требовалось учесть две конструктивные особенности, которые ограничивали обзор:

- кассета со стеклами,

- вакуумная крышка.

Видеонаблюдение ведется уже полгода. В перспективе планируется внедрить видеоаналитику с применением искусственного интеллекта. Это станет возможно через несколько месяцев — когда в базе накопится достаточное количество видеозаписей.

Для обеспечения максимально возможного наблюдения требовалось, чтобы камеры, помимо вращения вокруг оси, могли «заглянуть» внутрь — продвинуться немного вперед по небольшой дуге и наклониться. Чтобы получить такую возможность, нужно было разработать устройство, которое одновременно двигает и наклоняет камеры — обеспечивает их движение по дуге.

Вместе с тем для изменения масштаба наблюдения за выплавкой требовался моторизованный зум-объектив с дистанционным управлением, а камеры надо было защитить от пыли, машинного масла и влаги.

«Была создана уникальная система видеонаблюдения с разработанным для нее программным обеспечением, включающая видеоблок, системный блок с монитором и пульт дистанционного управления».

Александр Родченков

Для обслуживания печи необходима возможность быстро снимать устройство и так же быстро устанавливать его обратно, не сбивая при этом настройку. Для решения такой задачи был спроектирован «хитрый» стальной кронштейн. Он позволяет снимать и устанавливать камеры за несколько секунд, а также, что важно, выдерживает вес сотрудника.

«Мы спроектировали 3D-модель корпуса. Он изготовлен из нержавеющей стали, а механика наклонного устройства — из алюминия. Часть корпуса обрабатывается на фрезерных станках, другая — на токарных. Кроме того, корпус должен был быть максимально прочным. Когда выбрали место для его крепления, стало понятно, что сотрудники получат удобную и физиологичную опору для ног, на которую обязательно захотят встать, чтобы подкрутить какой-нибудь винтик. Полученную конструкцию мы назвали видеоблоком».

Александр Родченков

Характеристики камер машинного зрения

Для решения поставленной задачи требовалось реализовать следующие функции:

- передача несжатой цветной картинки;

- дистанционная настройка экспозиции и уровня усиления;

- зеркалирование;

- настройка частоты кадров.

Для обслуживания печи необходима возможность быстро снимать устройство и так же быстро устанавливать его обратно, не сбивая при этом настройку. Для решения такой задачи был спроектирован «хитрый» стальной кронштейн. Он позволяет снимать и устанавливать камеры за несколько секунд, а также, что важно, выдерживает вес сотрудника. Кроме того, для камер создали специализированный корпус с промышленными комбинированными разъемами. В печи установлено два видеоблока, в каждом из которых находится по паре камер, объективов, контроллеров для управления объективами и драйверов, регулирующих наклоны камер.

Вычислитель

Компания «Инфосистемы Джет» создала промышленный компьютер для управления видеокамерой.

«С учетом полученного опыта в 2022 г. стартовал новый проект по оборудованию печей одинаковыми системами технического зрения (СТЗ) с высокой степенью отказоустойчивости и внедренными улучшениями».

Павел Ковальногов,

заместитель директора по ТОиР АСУ ТП и связи ПАО «Корпорация ВСМПО-АВИСМА»

Уникальными элементами промышленного компьютера для ПАО «Корпорация ВСМПО-АВИСМА» стали:

- корпус, в котором установлены наиболее распространенные и простые материнские платы, чтобы заказчик мог быстро заменить их в случае неисправности;

- мощная система пассивного охлаждения, состоящая из массивного алюминиевого радиатора и специальных трубок, отводящих тепло от процессора (систему протестировали в цеху при температуре +32 ℃).

К вычислителю подключены два монитора с высоким разрешением в антивандальных корпусах.

Пульт управления

Пульт управления был создан по индивидуальному проекту с защитой от влаги, пыли и перегрева, а также с антивандальными кнопками, которые выдерживают сильные нажатия.

Программное обеспечение

Операционная система компьютера базируется на облегченной версии Linux, графическое приложение написано на языке программирования C++.

Для программного обеспечения были написаны несколько модулей, каждый из которых отвечает за определенный функционал: управление камерой, взаимодействие с пультом управления, управление драйвером и т. д.

Результаты проекта

Система архивирования интегрирована с системой управления печью. Запись производится, только когда начинается плавка.

Перспективы

До конца 2024 г. планируется тиражировать решение на пять печей. Конечная цель — оснастить системой видеонаблюдения все печи. Также планируется целый ряд сопутствующих проектов. Например, требуется создать единое централизованное хранилище для записей всех плавок. За год с одной печи будет накапливаться более 5 Тбайт данных. Видеонаблюдение ведется уже полгода. В перспективе планируется внедрить видеоаналитику с применением искусственного интеллекта. Это станет возможно через несколько месяцев — когда в базе накопится достаточное количество видеозаписей. Видеоаналитика позволяет установить детектор окончания плавки. Сейчас решение принимает плавильщик, но следует подстраховать специалиста с помощью ИТ.

Существуют и более сложные задачи для системы видеоаналитики — например, анализ попадания шлака в расплав, короткого замыкания дуги, некорректного поведения дуги. Видеоаналитика поможет технологам быстрее анализировать причины отклонений. Сейчас они вынуждены просматривать все видео. Но даже при ускоренной перемотке одной плавки это занимает несколько часов.

Искусственный интеллект сможет подсказывать, на какие моменты записи обратить внимание, и это в разы сократит трудозатраты технологов. С проектом также пересекается задача применения технологии спектрометрии, которая позволит оценивать качество переплавки титана. Возможность подключить к видеоблоку спектрометр пока только обсуждается и может вылиться в научно-исследовательскую работу.

«Устройство видеонаблюдения можно сравнить с парктроником в автомобиле. Это огромная помощь плавильщикам и технологам. Мы получили интуитивно понятный инструмент, с которым сотрудники научатся работать в короткие сроки. При этом у решения максимально возможный уровень отказоустойчивости.

В течение месяца мы планируем эксплуатировать устройство, а далее — тиражировать его на все печи для выплавки титана. Гарантийный срок нашего нового оборудования — два года».

Павел Ковальногов,

заместитель директора по ТОиР АСУ ТП и связи ПАО «Корпорация ВСМПО-АВИСМА»

Резюме

Проект видеонаблюдения за процессом выплавки титана на предприятии ПАО «Корпорация ВСМПО-АВИСМА» представляет собой инновационное решение, направленное на повышение эффективности, безопасности и качества производственных процессов. Система, созданная совместно с ИТ-компанией «Инфосистемы Джет», включает в себя видеоблоки, спроектированные для обеспечения полной видимости процесса плавки. Камеры, оборудованные программируемыми механизмами вращения и наклона, а также моторизованными зум-объективами, обеспечивают максимальную гибкость и контроль за каждой операцией. Кроме того, промышленный компьютер и пульт управления, созданные специально для этого проекта, обеспечивают надежное функционирование и управление системой. Проект также предусматривает использование видеоаналитики для более быстрого и точного контроля качества переплавки. Реализация проекта на пяти печах планируется до конца 2024 г., а дальнейшие планы включают в себя расширение системы на все печи и внедрение автоматического управления видеокамерами.

Это технологическое решение не только оптимизирует производственные процессы и минимизирует отклонения по качеству, но и подчеркивает стремление предприятия к инновациям и современным методам контроля в цветной металлургии.

«Планируется создать систему автоматического наблюдения за плавкой, то есть исключить пульт и внедрить автоматическое управление видеокамерами. Тогда яркость, приближение и резкость будут меняться по ситуации, и плавильщик не будет отвлекаться от работы. Сейчас примерно каждые полчаса приходится вручную настраивать эти параметры».

Александр Родченков

Подписаться

Подписаться Читать в телеграм

Читать в телеграм